この包括的なガイドでは、インダストリー4.0のスマートファクトリーの技術的バックボーンである製造業のIoTについて解説します。中核となるアーキテクチャ、測定可能な影響を持つ12の主要アプリケーション(予知保全やデジタル・ツインなど)を詳述し、CTOやオペレーション・リーダー向けに段階的な実装ロードマップを提供します。

Contents

Toggle1.コネクテッド・ファクトリーの夜明け

製造業は、コンピュータの黎明期以来、最も大きな変革期を迎えています。従来の工場は、サイロ化された機械、マニュアル化されたプロセス、事後的なメンテナンススケジュールの集合体でしたが、スマートで、接続された、インテリジェントなエコシステムとして再構築されつつあります。インダストリー4.0として知られるこの革命は、 製造業におけるモノのインターネット(IoT)によってもたらされます 。個々の部品から複雑なロボットアームに至るまで、生産現場のあらゆる面にセンサー、アクチュエーター、接続性を組み込むことで、製造業者は前例のないレベルの業務の可視性、効率性、敏捷性を解き放ちつつあります。これは未来的な概念ではなく、新しい競争基準なのです。

孤立した資産のシステムから、完全に統合されたサイバー・フィジカル・ネットワークへのシフトです。この絶え間ないリアルタイムの情報の流れは、人工知能(AI)で分析されると、予測的洞察、自律的意思決定、生産バリューチェーン全体の適応制御を可能にします。経済効果は否定できません。市場アナリストは、 具体的なビジネス成果の追求が原動力となり、世界の製造業におけるIoT市場は 2030年までに4,000億米ドルを超えると予測しています 。今日の先進的な製造業は、コスト削減だけでなく、より強靭なサプライチェーンの構築、作業員の安全性の向上、エネルギー消費の最適化による持続可能性の目標達成、圧倒的なスピードで市場の需要に対応するためにIoTを活用しています。スマート・ファクトリーは、もはや抽象的な理想ではなく、現代の産業競争力を支えるデータ駆動型のバックボーンなのです。

2.製造業におけるIoTのコア・アーキテクチャ

製造環境でIoTの実装を成功させるには、何千ものエンドポイントからのデータを処理し、リアルタイムで処理し、実用的な洞察を提供できる、堅牢でスケーラブルなアーキテクチャが必要です。このアーキテクチャは、新しいスマートデバイスをサポートするだけでなく、製造実行システム(MES)、SCADA、企業資源計画(ERP)システムなど、数十年にわたるレガシー運用技術(OT)システムともシームレスに統合する必要があります。目標は、サイロを排除し、単一の真実のソースを提供する統一されたデータファブリックを作成することです。

典型的な産業用IoT(IIoT)アーキテクチャは、4つの異なるレイヤーで構成され、それぞれが物理世界からビジネスアプリケーションへのデータジャーニーにおいて重要な機能を果たします。

IIoTスタックの主要コンポーネント:

スマートセンサーとアクチュエーター: これらはスマート工場の神経終末です。センサーは温度、振動、圧力、位置、化学成分などのパラメータに関するデータを収集します。アクチュエータは、バルブの調整、ロボットの速度変更、機械のシャットダウンなど、物理的なアクションを実行するためのコマンドを受け取ります。

コネクティビティとエッジ・コンピューティング: センサーからのデータは、有線と無線のプロトコルを組み合わせて送信されます。 OPC UA(Open Platform Communications Unified Architecture )は、機械間の安全で信頼性の高いデータ交換に不可欠な標準です。リアルタイム処理のためには、 エッジコンピューティングが不可欠です。エッジゲートウェイはローカルでデータを処理し、重要なタスクに対して秒以下のレスポンスを可能にし、クラウドに送信されるデータ量を削減します。 5Gの 展開は 、超低遅延と広帯域幅により、この機能の強化を約束します。 MQTT(Message Queuing Telemetry Transport )は、エッジからクラウドへの効率的なデータ伝送によく使用される軽量メッセージング・プロトコルです。

クラウドプラットフォーム(IaaS/PaaS): クラウドは、データ・ストレージ、大規模分析、アプリケーション・ホスティングの中心的なハブとして機能します。複数の工場からのデータを処理するために、事実上無限のスケーラビリティを提供します。ここでは、膨大なデータセットがデータレイクに保存され、処理され、パターンを特定し、予測的洞察を生成するためにAIや機械学習モデルに供給されます。

AI分析と可視化: 生データがビジネス価値に変換される場所です。機械学習アルゴリズムが過去のデータとリアルタイムのデータを分析し、予知保全や品質管理などのアプリケーションを強化します。 可視化ダッシュボード (Grafana、Power BIなど)は、直感的なチャート、グラフ、デジタルマップを通じてこれらの洞察を提示し、プラント管理者や経営幹部に運用パフォーマンスの明確なビューを提供します。

4層アーキテクチャ:

デバイス層(知覚): このレイヤーは、データを生成する工場現場の機械、センサー、ロボット、PLCなどの物理的資産で構成されます。

エッジ・レイヤ(ゲートウェイとローカル処理): エッジゲートウェイはデバイスレイヤーからのデータを集約し、初期フィルタリングと分析を行い、リアルタイム制御ロジックを実行します。このレイヤーは、レイテンシーを削減し、クラウド接続が失われた場合でも運用の継続性を確保するために重要です。

クラウド層(グローバル処理と分析): この中央プラットフォームは、エッジからデータを取り込み、保存し、複雑で計算集約的なAIモデルを実行します。企業全体の「全体像」を把握することができます。

アプリケーションレイヤー(UI/UX): ダッシュボード、モバイルアプリ、企業システム統合(ERP、MES)で構成され、人間のオペレーターや意思決定者にデータと洞察を提示します。

オープンスタンダードに基づいて構築された優れた設計アーキテクチャは、相互運用性を確保し、ベンダーロックインを防止します。

3.製造業における主なIoT + AIアプリケーション

IoTとAIの融合は、工場現場で何が可能かを再定義する、多くの変革的なアプリケーションを解き放ちます。これらのソリューションは、単純なデータ収集を超えて、予測、自己最適化、高効率の生産環境を実現します。以下は、現代のスマートファクトリーの基盤を形成する12の重要なアプリケーションです。

スマートファクトリー – インダストリー4.0のインテリジェントなバックボーン

スマートファクトリーとは: デジタル技術、リアルタイムデータ、AI主導の洞察によって物理的な生産プロセスとオペレーションが最適化される、完全に接続された柔軟な製造環境です。スマートファクトリーは、以下のすべてのアプリケーションを統合したインテリジェントなシステムです。

仕組み IoTセンサーのネットワークを活用し、すべての機械、生産ライン、作業員からデータを収集します。このデータはAIプラットフォームによってリアルタイムで分析され、ワークフローの自動化、故障の予測、リソース配分の最適化、製造オペレーション全体の包括的なライブビューを意思決定者に提供します。

主なメリット 市場の変化に対応する俊敏性の向上、業務効率(OEE)の大幅な改善、弾力性のあるデータ主導の生産エコシステムの構築。

事例と測定可能なインパクト ある大手自動車メーカーは、組立ラインをIoTプラットフォームで統合し、1,000台以上のロボットアームと溶接ステーションを接続しました。データを分析することで、生産ワークフローを最適化し、予知保全を実施した結果、 工場全体の生産性が20%向上 し、 計画外のダウンタイムが15%削減さ れました。

IoT+AIによる予知保全

内容: 予知保全(PdM)とは、リアルタイムのデータとAIを使用して、機器が故障しそうなタイミングを予測し、故障を防ぐためにギリギリのタイミングでメンテナンスを実行できるようにするプロアクティブな戦略です。

その仕組み IoTセンサーを重要な機械に設置し、振動、温度、消費電力などの主要な健全性指標を監視します。過去の故障データに基づいてトレーニングされたAIモデルが、これらのライブ・データ・ストリームを分析し、故障に先行する微妙な異常を検出します。故障の可能性が高いとモデルが予測すると、コンピュータ化された保守管理システム(CMMS)に作業指示が自動的に生成されます。

主な利点 計画外のダウンタイムを大幅に削減し、機械の寿命を延ばし、固定スケジュールから移行することでメンテナンスコストを削減。

例と測定可能なインパクト ある世界的なCPG企業は、包装ラインのモーターに振動センサーと温度センサーを導入しました。同社が導入したAIを活用したPdMシステムは、 機械の計画外ダウンタイムを40%削減 し、 年間メンテナンスコストを25%削減しました。予測分析ソリューションの構築の詳細

リアルタイム生産監視

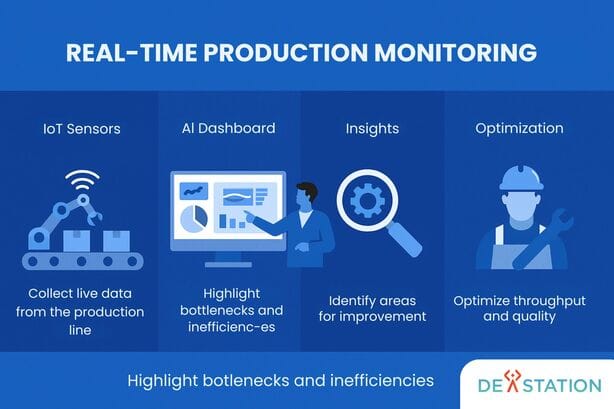

内容 :IoTセンサーを使用して生産ラインのパフォーマンスを継続的に追跡し、総合設備効率(OEE)、スループット、サイクルタイムなどの主要業績評価指標(KPI)をリアルタイムで測定します。

どのように機能するか ベルトコンベア、CNCマシン、組立ステーションのセンサーは、中央のダッシュボードにデータを供給します。これにより、工場マネージャーは、工場フロアのライブで詳細なビューを得ることができ、ボトルネックを即座に特定し、生産目標を追跡し、問題が発生したときに対応することができます。

主な利点 生産効率の可視性を改善し、遅延の根本原因分析を迅速に行い、目標達成に必要なデータをオペレーターに提供します。

例と測定可能なインパクト: ある鉄鋼メーカーは、圧延機にIoTセンサーを設置し、速度、温度、出力を監視しました。リアルタイムのダッシュボードにより、マイクロストップの特定と解決が可能になり、 6ヶ月でOEEが10%改善しました 。

製造業のためのデジタルツイン

デジタルツインとは: デジタルツインとは、物理的な資産、プロセス、または工場全体の動的な仮想レプリカです。物理的なデータからリアルタイムに更新され、精度の高いシミュレーションモデルを作成します。

仕組み IoTセンサーからのデータは、洗練された物理ベースの資産モデルに入力されます。これにより、エンジニアとオペレーターは、「what-if」シナリオを実行し、物理的な生産を危険にさらすことなく、仮想環境で新しいプロセスパラメータをテストし、変更の影響を視覚化することができます。

主なメリット 製品設計と試運転の迅速化、リスクのない環境での生産プロセスの最適化、オペレーターのトレーニングのための強力なツールの提供。

例と測定可能なインパクト ある航空宇宙会社は、エンジン組立ラインのデジタルツインを作成しました。新しいロボットセルを導入する前に、ワークフロー全体をシミュレートし、大幅な遅れの原因となる重要なボトルネックを特定しました。この仮想試運転プロセスにより 、物理的なセットアップ時間が30%短縮されました。デジタルツインソリューション

AIビジョンによる品質管理

内容 :このアプリケーションは、高解像度カメラとAIを搭載したコンピュータビジョンモデルを使用して、組立ラインでの製品検査を自動化し、人間の目には見えない欠陥を特定します。

仕組み 製品がコンベア上を移動する際、カメラは画像を撮影し、学習されたディープラーニング・モデルに送り込みます。このモデルは各画像を数ミリ秒で分析し、傷、ひび割れ、位置ずれ、その他の品質問題を検出します。不良品は自動的にフラグが立てられ、ラインから取り除かれます。

主な利点 不良品検出率の向上、ファーストパス歩留まりの改善、手作業による検査コストの削減、一貫した製品品質の確保。

事例と測定可能なインパクト ある電子機器メーカーは、回路基板の検査にAIビジョンシステムを導入しました。このシステムにより、 欠陥検出精度は99.9%(人間による検査では92%)を達成し、生産ラインのスループットが 12%向上しました。

工場のエネルギー最適化

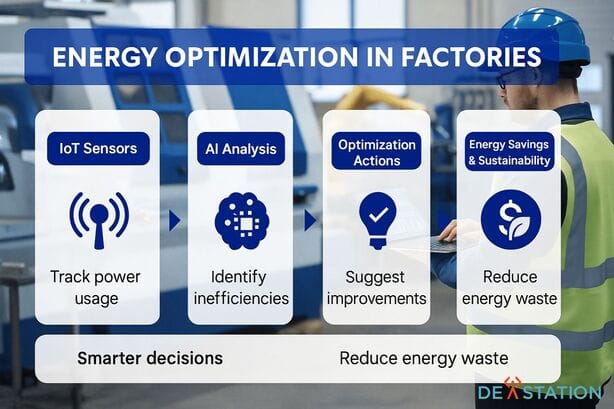

内容 :IoTセンサーとスマートメーターを使用して工場全体のエネルギー消費をリアルタイムで監視し、AIを活用して削減の機会を特定します。

仕組み 消費量の多い機械、HVACシステム、照明回路にサブメーターを設置。データは中央のプラットフォームに集約され、消費パターンが可視化されます。AIアルゴリズムは、機械がアイドリング状態のまま放置されているなどの無駄を特定し、使用していないときに電源を落としたり、オフピークの安いエネルギー料金プランを利用するように運転を調整したりするシステムを自動化することができます。

主なメリット 運用コストの削減、企業の持続可能性とESG目標の達成、工場の二酸化炭素排出量の削減。

例と測定可能なインパクト: ある重工業工場は、IoTベースのエネルギー管理システムを導入しました。非効率を特定して排除することで、 エネルギー消費全体の15%削減を 達成 し、 年間50万ドル以上の節約につながりました。

サプライチェーンと在庫管理

内容 :製造業におけるIoTは、工場の壁を越えて、原材料の配送から完成品の配送まで、サプライチェーンにリアルタイムの可視性を提供します。

仕組み RFIDタグとGPSトラッカーをコンテナ、パレット、高価値部品に設置します。これにより、倉庫内および輸送中の在庫をリアルタイムで追跡することができます。自動化されたシステムは、在庫レベルが一定の閾値を下回ると再注文のトリガーとなり、無駄のないジャスト・イン・タイムの物流フローを実現します。

主な利点 在庫切れの防止、輸送コストの削減、予測精度の向上、サプライチェーンにおけるエンド・ツー・エンドの可視化。

例と測定可能なインパクト ある食品・飲料会社は、IoTセンサーを使って輸送中の生鮮品の温度と位置を追跡しました。このリアルタイムのモニタリングにより 、腐敗が25%減少 し、納期遵守率が向上しました。

作業員の安全とスマートウェアラブル

内容 :このアプリケーションは、スマートヘルメット、コネクテッドベスト、リストバンドなどのウェアラブルIoTデバイスを使用して、作業員の安全と環境状態をリアルタイムで監視します。

仕組み ウェアラブル端末は、作業員が転倒したり、制限された高リスクゾーンに入ったり(ジオフェンシング)、有害なガスにさらされたりしたことを検知します。デバイスは監督者に自動アラートを送信できます。また、認定を受けたオペレーターだけが特定の重機を使用していることを確認するためにも使用できます。

主な利点 労働者の安全性を劇的に向上させ、労働災害を減らし、OSHAなどの安全規制の遵守を確実にします。

例と測定可能なインパクト ある建設資材会社は、パニックボタンと落下検知機能を備えたGPS対応ウェアラブルを単独作業員に装備させました。これにより、 緊急対応時間が60%短縮さ れ、従業員の安全性評価が測定可能なほど向上しました。

自律型ロボットとコボット

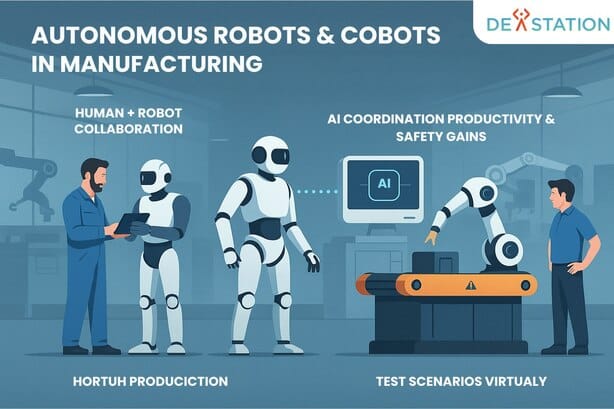

内容 :IoTは、自律移動ロボット(AMR)や協働ロボット(コボット)が工場フロアでインテリジェントに動作するための接続性とデータストリームを提供します。

どのように機能するか AMRは、IoTに接続されたセンサー(LiDARなど)を使用して工場をナビゲートし、人間の介入なしに倉庫から組立ラインまで資材を移動します。コボットは人間のオペレーターと一緒に働き、センサーを使用して安全に動作し、ピッキング、配置、組み立てなどのタスクを実行するように簡単にプログラムできます。

主な利点 反復的なマテリアルハンドリング作業を自動化し、生産の柔軟性を向上させ、負荷のかかる作業を代行することで、人間の作業員の人間工学的条件を改善します。

例と測定可能なインパクト あるeコマース・フルフィルメント・センターでは、倉庫管理のために200台のAMRを導入しました。ロボットの導入により、オーダーピッキングの効率が 300%以上向上し 、人員を増やすことなくオーダー量が50%増加しても 対応できるように なりました。

AIによるプロセス最適化

内容 :単純なモニタリングにとどまらず、生産量を最大化し無駄を最小化するために、AIを活用して生産パラメータの変更を積極的に推奨または実行します。

どのように機能するか AIモデルは、生産ライン全体の何百ものセンサーからのデータ(温度、圧力、速度、原料組成など)を分析します。モデルは、これらの変数間の複雑な関係を学習し、スループットの向上、歩留まりの改善、生産単位あたりのエネルギー削減のための最適な設定を推奨することができます。

主な利点 反応的な生産モデルから、プロアクティブで最適化された生産モデルへと移行し、効率と製品品質を継続的に改善。

例と測定可能なインパクト ある化学処理工場では、AIモデルを使用してリアクターのパラメーターを分析しました。このモデルによる温度と圧力の調整に関するリアルタイムの推奨により、 化学物質の収率が5%向上 し、 エネルギー消費量が7%削減されました。

スマート・マニュファクチャリングにおけるサイバーセキュリティ

内容 :スマート工場のITとOTの統合ネットワークをサイバー脅威から保護するための強固なセキュリティ対策を実施します。

仕組み 製造業におけるIoTのセキュリティには、多層的なアプローチが必要です。これには、重要な機械を隔離するためのネットワーク・セグメンテーション、異常な動作に対するOTトラフィックの継続的な脅威監視、許可されたデバイスのみが接続できるようにするためのセキュアなデバイス・プロビジョニング、および定期的なセキュリティ・パッチ適用が含まれます。

主なメリット 知的財産の保護、サイバー攻撃による業務の中断の防止、作業員と機器の安全性の確保。

例と測定可能なインパクト: ランサムウェア攻撃によるヒヤリハットの後、大手工業メーカーはサイバーセキュリティ企業と提携してOT監視ソリューションを導入しました。このシステムは現在、 99%以上の脅威を 検出し、 生産に影響を与える前に 隔離しています 。

工場から市場まで – エンドツーエンドの可視性

内容 :このアプリケーションは、工場現場からのリアルタイムのデータを、より広範なサプライチェーンおよび市場の需要シグナルと接続し、真の需要主導型生産モデルを構築します。

どのように機能するか IoTデータをERPおよびSCMシステムと統合することで、製造業者は、原材料の起源から最終顧客までの製品の完全なトレーサビリティを得ることができます。これにより、顧客からの注文の変更に迅速に対応し、生産スケジュールを動的に調整し、正確な納期を顧客に提供することができます。

主なメリット サプライチェーンの回復力の向上、マス・カスタマイゼーションの実現、透明性の向上による顧客満足度の向上。

例と測定可能なインパクト あるファッション性の高いアパレル企業は、製品にRFIDタグを使用し、生産データとEコマース・プラットフォームをリンクさせています。このエンド・ツー・エンドの可視性により、オンライン上で最も売れているスタイルに基づいて生産を迅速にシフトすることができ、 過剰在庫を30%削減することができました。

4.実装ロードマップ:PoCからフルスケールのスマート工場へ

製造業における IoT の導入は、1 回限りのプロジェクトではなく、戦略的な旅です。リスクを管理し、価値を実証し、全社的な導入を成功させるには、段階的なアプローチが不可欠です。

成功のための4段階のロードマップ:

フェーズ1:戦略とユースケースの定義: IoT が解決できる最も重要なビジネス課題を特定することから始めます。重要な生産ラインでの予期しないダウンタイムや、過剰なエネルギー消費など、具体的で影響の大きい問題に焦点を当てます。明確で測定可能な成功指標を定義します(例:「ラインAのダウンタイムを15%削減する」)。

フェーズ2:概念実証(PoC): 小規模に開始します。PoCでは、限られた台数のマシン、または単一のプロセスを選択します。目標は、テクノロジーをテストし、お客様の環境でその有効性を検証し、潜在的なROIを確認することです。PoCを成功させることで勢いをつけ、さらなる投資に対する関係者の賛同を確保します。

フェーズ3:パイロット展開: PoCが成功したら、ソリューションを生産ライン全体または工場の特定エリアに拡大します。このパイロット・フェーズでは、アーキテクチャを改良し、レガシー・システムとの統合の課題に対処し、オペレーターとメンテナンス・スタッフの最初のグループをトレーニングします。

フェーズ4:全社的なスケール: パイロット段階が安定し、スケーラブルで、価値を生み出すことが証明されたら、他の生産ライン、あるいはネットワーク内の他の工場にソリューションを展開するための青写真を作成します。ここで、標準化とデータ集約による真の企業レベルのメリットが実現します。

一般的な課題と推奨されるソリューション

| 課題 | 推奨ソリューション |

| 統合の複雑さ | オープンスタンダード(OPC UA、MQTT)上に構築されたソリューションを優先します。経験豊富なシステムインテグレーターを使用して、レガシーOTシステムと最新のITプラットフォームを橋渡しします。 |

| サイバーセキュリティのリスク | 最初から「セキュリティ・バイ・デザイン」のアプローチを導入します。OTネットワークとITネットワークをセグメント化し、工場フロアに継続的な脅威監視ツールを導入します。 |

| データの過負荷と複雑性 | エッジコンピューティングを活用してデータをローカルで前処理します。データサイエンスの専門家と提携して効果的なAIモデルを構築し、 すべての データではなく、 適切な データを収集して いることを確認します 。 |

| 不明確なROI | 予知保全やエネルギー節約など、明確で定量化可能なビジネスインパクトを持つユースケースから始めましょう。PoC段階からメトリクスを厳密に追跡します。 |

| 人材とスキルのギャップ | 既存の従業員のスキルアップに投資してください。社内のチームが能力を高める間、トレーニングやマネージドサービスを提供できる外部の専門家と提携しましょう。 |

この構造化されたロードマップに従い、これらの一般的な課題に積極的に取り組むことで、製造業者はデジタルトランスフォーメーションの複雑さを乗り越え、真にインテリジェントな工場を構築することができます。

5.将来の展望インダストリー4.0を超えて

スマート・ファクトリーの進化はまだ終わっていません。技術の進歩に伴い、製造業におけるIoTの機能は新たなフロンティアへと拡大し、さらに自律的でインテリジェントな産業エコシステムへの道が開かれるでしょう。いくつかの重要なトレンドがこの未来を形成しています。

エッジAIが 主流になり、複雑な機械学習モデルがエッジゲートウェイやデバイス自体で直接実行されるようになります。これにより、ロボット制御や高速品質検査などのアプリケーションに不可欠な、クラウドに依存しない、より高速で洗練されたリアルタイムの意思決定が可能になります。 6Gの 登場は 、こうしたインテリジェント・エッジ・デバイスの大規模な展開をサポートするために必要な、ほぼ瞬時の広帯域接続を提供します。

デジタル・ツイン2.0は 、単なるレプリカから完全に自律的なエージェントへと進化します。これらの次世代ツインは、プロセスをシミュレートするだけでなく、強化学習を使用して、より効率的な新しい操作方法を独自に発見し、物理的な工場のパフォーマンスとエネルギー消費を常に自己最適化します。 これは、マルチエージェントAIシステムが生産スケジュール、サプライチェーン・ロジスティクス、メンテナンスを自律的に管理する、自己最適化工場の コンセプトにつながります 。

さらに先を見据えると、こうしたトレンドは インダストリー5.0に向けて構築されつつあります 。この産業変革の次の波は、人間と機械のコラボレーションに新たな焦点を当てます。それは、 人間中心であること (労働者に取って代わるのではなく、労働者に力を与えるためにテクノロジーを使用すること)、 持続可能で あること(循環型経済と環境目標を推進すること)、そして レジリエントである こと(適応性があり機敏なサプライチェーンを構築すること)という3つの柱によって定義されます。 このビジョンでは、スマート工場は単なる効率的な工場ではなく、インテリジェントで持続可能な、価値創造における協力的なパートナーです。

6.結論知的生産への必然的なシフト

IoTとAIの統合は、製造業にとって単なる漸進的な改善ではなく、根本的なパラダイムシフトです。リアルタイムのデータと予測的洞察を活用したスマートファクトリーは、インダストリー4.0と産業競争力の未来に不可欠なバックボーンです。消極的な問題解決から積極的なデータ主導の最適化へと移行することで、製造業は効率、品質、持続可能性の劇的な改善を達成することができます。

予知保全、AIを活用した品質管理、デジタル・ツインなどのアプリケーションは、すでに早期導入企業に測定可能なROIをもたらし、この変革が実用的で収益性の高いものであることを証明しています。工場の現場をバリューチェーン全体につなげる能力は、従来のシステムでは実現不可能なレベルの可視性と俊敏性を生み出し、不安定なグローバル市場で成功するために必要な予測、適応、回復力のある生産モデルを可能にします。完全に自律的で自己最適化された工場への旅は進行中であり、この技術的進化を受け入れる企業は次世代の産業リーダーとなり、インダストリー5.0の人間中心で持続可能な約束への道を切り開くでしょう。

7.Dev Stationテクノロジーでスマート工場を構築

スマート工場への移行には、運用技術と最新の IT インフラストラクチャの両方に深い専門知識を持つパートナーが必要です。 Dev Station Technologyは、製造業者がIoT、AI、クラウドを生産エコシステムに統合し、予測保全、エネルギー最適化、および測定可能なROIを促進するスマートモニタリングシステムを提供できるよう支援します。 レガシー機械とインテリジェントなクラウド間のギャップを埋め、シームレスなデータパイプラインを構築し、工場現場の情報を最も価値ある戦略的資産に変えます。

当社のサービスは、インダストリー4.0の旅のあらゆる段階を通じてお客様をガイドするように設計されています:

IoTシステム設計とデバイス統合(OPC UA、MQTT)

AIを活用したアナリティクスとコンピュータビジョンプラットフォーム

デジタルツインと予知保全ソリューション

スケーラブルなクラウドおよびエッジアーキテクチャの展開

セキュアで拡張性に優れ、お客様独自の運用目標に合わせたエンドツーエンドのソリューションを提供します。

工場を近代化する準備はできていますか?当社のIoTおよびAIソリューションがお客様の生産環境をどのように変革できるか、無料コンサルティングをご利用ください。

コンサルテーションのご予約 → https://dev-station.tech/contact/

または直接メール :sale@dev-station.tech